04.09.2025

Verfahrensentwicklung mit Temperiergerät und Doppelmantelgefäß bei Scale-Up/Scale-Down Prozessen in der Chemie

Haron Sekkai , Ingenieurbüro Haron Sekkai

Bei chemischen Verfahren kann das Scale-Up mit Scale-Down effizient kombiniert werden. Besonders bei der Verfahrensoptimierung ermöglicht dies Anpassungen kostengünstig und schnell im kleineren Maßstab zu testen und zu überprüfen. Was jedoch im kleineren Maßstab gut funktioniert, muss nicht zwangsläufig auch im größeren Produktionsmaßstab die gleichen Ergebnisse liefern.

Doppel- und Dreifachmantelgefäße im Labor- und Kilolabormaßstab haben im Vergleich zu größeren Doppelmantelgefäßen im Produktionsmaßstab ein anderes Verhältnis von Wärmetauscherfläche zu Prozessvolumen. Viele Synthesereaktionen laufen exotherm ab und stellen die Verfahrensentwickler vor Herausforderungen. Exothermien wie gewünscht zu kontrollieren ist eine zentrale Aufgabe.

Dieser Fachartikel möchte Verfahrensentwicklern aufzeigen, wie sich das Scale-Up/Scale-Down mit Standardgeräten bewerkstelligen lässt, denn einige Standardgeräte können ohne zusätzliche Messtechnik relevante Messwerte liefern. Bedingungen, wie sie bei der Produktion auftreten, können somit im kleineren Maßstab nachgebildet werden.

- Bild 1: Typischer Aufbau im Kilolabor

Vorbetrachtung:

Auch ein bereits entwickeltes Verfahren, das Produkte im Produktionsmaßstab aus Edukten herstellt, kann stetig weiterentwickelt und optimiert werden. Dies unter Produktionsbedingungen zu machen ist zeitaufwendig und teuer, da mitunter viele hundert Liter Edukte benötigt werden und viel Zeit investiert werden muss.

Es macht also Sinn darüber nachzudenken, wie Produktionsbedingungen auf einen kleineren Maßstab (Scale-Down) gebracht werden können. Dadurch können Verfahren schnell und kostengünstig optimiert werden. Bild 1 zeigt einen typischen Aufbau im Kilolabor mit Temperiergerät und ein Doppelmantelgefäß mit Rührwerk.

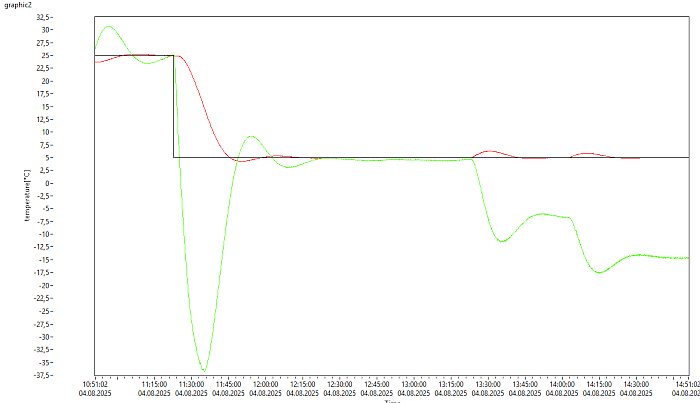

Bestandsaufnahme im Kilolabor

Standardaufbauten wie in Bild 1 dargestellt, liefern in der Regel wenige Werte. Es liegen, wie im Bild 2 gezeigt der Sollwert für die Temperatur (weiß), die Manteltemperatur (genauer Mantelvorlauftemperatur, grün) und die Prozesstemperatur (rot, Regelgröße) vor. In der Grafik lässt sich sehr gut bei einem Sollwertsprung von 25 °C auf 5 °C das Einschwingverhalten der Prozesstemperatur erkennen und ablesen.

Im weiteren Verlauf des Tests bleibt der Sollwert unverändert bei 5 °C. Es werden dann nacheinander zwei Exothermien mittels Zusatzheizstab erzeugt. Eine erste Exothermie mit einer Leistung P1 und im weiteren Verlauf später eine Exothermie mit einer Leistung P2, die doppelt so groß ist wie P1. Sehr gut erkennbar ist der Beginn einer Exothermie mit P1 bzw. Exothermieerhöhung mit P2. Die Prozesstemperatur steigt kurzzeitig an, die Regelung des Temperiergeräts reagiert und die Mantelvorlauftemperatur fällt, damit die Prozesstemperatur wieder auf den gewünschten Sollwert von 5 °C ausgeregelt wird. Im ausgeregelten (stationären) Zustand ergibt sich eine konstante Temperaturdifferenz ΔT zwischen Mantelvorlauftemperatur und Prozesstemperatur. Je größer die Exothermie, desto größer ΔT. Bild 2 zeigt zwar, wann eine Exothermie beginnt und welches ΔT sich zwischen Mantelvorlauftemperatur und Prozesstemperatur aufbaut, jedoch werden keine weiteren Werte geliefert.

Grafischer Verlauf von Sollwert, Manteltemperatur und Prozesstemperatur

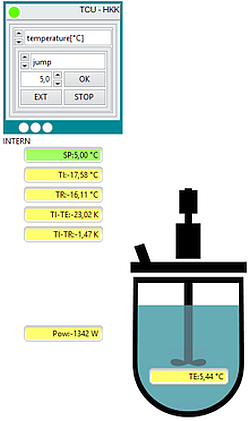

- Bild 3: Standardaufbau mit erweiterten Werten

Eine homogene Temperaturverteilung wirkt sich positiv auf die Qualität des Produkts aus. Die Messwerte liegen vor und können z.B. mit den Messwerten im Produktionsprozess (wenn diese ebenso vorliegen) verglichen werden.

Die grafischen Verläufe der relevanten Werte in Bild 4 liefern deutlich mehr Aussagekraft im Vergleich zu den grafischen Verläufen in Bild 2. Bild 3 zeigt den Aufbau mittels Software Steuerungs- und Visualisierungssystem.

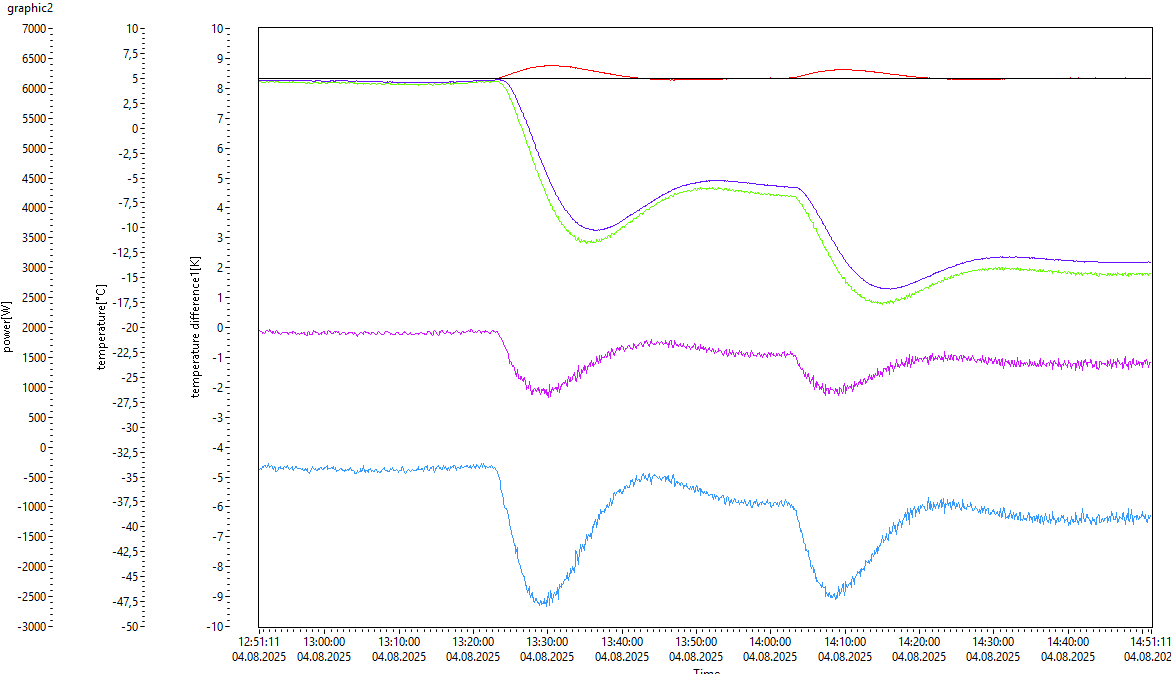

Die Applikation kann damit zusätzlich auf einen PC Bildschirm abgebildet werden, und ist von dort bedienbar. In Bild 4 liegen zusätzlich die Mantelrücklauftemperatur (gelb), ΔT (cyan) zwischen Mantelvorlauftemperatur und Mantelrücklauftemperatur und die Kälteleistung (blau) vor. Alle Werte zusammen geben einen besseren Überblick über die Bedingungen der Gesamtapplikation und bieten Verfahrensentwicklern bessere Entscheidungshilfen bei Optimierungsaufgaben.

Folgendes kann bei konstantem Volumenstrom im Mantel festgehalten werden:

- Je größer die Exothermie, desto größer ΔT zwischen Mantelvorlauftemperatur und Prozesstemperatur

- Je größer die Exothermie, desto größer ΔT zwischen Mantelvorlauftemperatur und Mantelrücklauftemperatur

Bild 4: Grafischer Verlauf zusätzlich mit Mantelrücklauftemperatur, ΔT von Mantelvorlauftemperatur zu Mantelrücklauftemperatur und Leistung

Optimierungen im Scale-Down / Scale-Up

Wenn in einem Produktionsprozess Werte wie Mantelvorlauftemperatur, Mantelrücklauftemperatur und Prozesstemperatur vorliegen, kann der Produktionsprozess auf kleinere Volumina im Labor- und Kilolabormaßstab adaptiert werden. Sind die Mantelvorlauftemperatur, die Mantelrücklauftemperatur und die Prozesstemperatur bekannt, sind auch die Temperaturdifferenzen Mantelvorlauftemperatur zu Mantelrücklauftemperatur und Prozesstemperatur zu Mantelvorlauftemperatur bekannt. Im kleineren Labor- und Kilolabormaßstab kann jetzt durch gezielte Veränderungen von veränderbaren Größen am Temperiergerät und der Applikation die Bedingungen nachgebildet werden.

Prinzipiell sollte gelten, dass ein kleines ΔT zwischen Mantelvorlauftemperatur und Mantelrücklauftemperatur eingehalten werden soll. Das sorgt dafür, dass im Doppelmantelkern überall an der Austauschfläche Mantel zu Prozess möglichst die gleichen Bedingungen vorliegen. Je kleiner ΔT ist, desto homogener sind die Bedingungen im Mantel des Doppelmantelgefäßes. Ein ggf. nachzubildendes größeres ΔT, welches sich durch den Produktionsaufbau zwangsläufig ergibt, kann sehr gut durch die Reduzierung des Volumenstroms im Mantel erreicht werden. Sei es durch Reduzierung des Volumenstroms (Einstellung der Pumpgeschwindigkeit am Temperiergerät), durch Reduzierung mittels Handventil oder mittels Einstellungen an einem Bypass.

Neben der Veränderung des Volumenstroms lässt sich eine weitere Größe ändern, nämlich die Kälteleistung. Bei einer exothermen Synthesereaktion ist es z.B. wichtig, wie viel Wärme pro Zeiteinheit aus dem Prozess abgeführt werden kann. Je stärker eine Exothermie, desto größer ΔT zwischen Prozesstemperatur und Mantelvorlauftemperatur. Im Produktionsmaßstab kann die Stärke der Exothermie und somit der Temperaturausschlag der Prozesstemperatur durch die Regelung der Dosiermenge eines Edukts bewerkstelligt werden. Dies kann dann auch im Labor- und Kilolabormaßstab gemacht werden.

Wie schnell eine Exothermie ausgeregelt wird und wie groß der Ausschlag der Prozesstemperatur ist, hängt aber auch von der vorliegenden verfügbaren Kälteleistung des Temperiergeräts ab. Es lassen sich z.B. durch Reduzierung (Einstellung am Temperiergerät) der Kälteleistung auch hier Bedingungen nachbilden, wie sie im Produktionsmaßstab vorliegen. Im obigen Beispiel (Bild 4) wird bei der Exothermie 1, vom Temperiergerät kurzzeitig eine Kälteleistung von etwa 2500 W zur Verfügung gestellt. Es kann durch Einstellung am Temperiergerät weniger Kälteleistung zur Verfügung gestellt werden. Das würde dazu führen, dass der Temperaturausschlag der Prozesstemperatur größer wird. Die Ausregelzeit wäre dann länger, das ΔT zwischen Prozesstemperatur zu Mantelvorlauftemperatur wäre jedoch im ausgeregelten Zustand identisch mit ΔT im Testlauf mit nicht reduzierter Kälteleistung.

Es lässt sich festhalten, dass mit Standardtemperiergeräten und entsprechendem Aufbau der Applikation die Produktionsbedingungen im Labor- und Kilolabormaßstab nachgebildet werden können. Im Labor- und Kilolabormaßstab können dann, z.B. mit weniger Eduktmengen, eine Verfeinerung oder eine weitere Prozessentwicklung für ein Produkt im Produktionsmaßstab durchgeführt werden. Neben weniger Eduktmenge kann ein Verfahren auch deutlich schneller bearbeitet werden. Das spart Zeit, Geld und schont Ressourcen.

Fazit

Scale-Up (und Scale-Down) können bereits mit bestehenden Standardkomponenten und deren sensorischen Möglichkeiten (Mantelvorlauftemperatur, Mantelrücklauftemperatur, ΔT-Werte und Kälteleistungswerte des Temperiergerätes) effizient weiterentwickelt und optimiert werden.