23.05.2024

Moderne Temperiertechnik im Chemielabor: Von der klassischen Heizplatte bis hin zum High-Tech Temperiergerät der Gegenwart

Haron Sekkai , Ingenieurbüro Haron Sekkai

Einleitung:

Schon früh gab es Bestrebungen von Alchemisten, mithilfe chemischer Reaktionen aus gewöhnlichen Metallen Gold herzustellen. Zu diesen Alchemisten zählte im 17. Jahrhundert auch Sir Isaac Newton. In der Regel verlaufen viele chemische Reaktionen aber nicht bei Raumtemperatur. Um diese Reaktionen zu ermöglichen, ist entweder eine Wärmezufuhr oder -abfuhr erforderlich, nehmen wir vorerst Katalysatoren außer Betracht, die chemische Reaktionen beschleunigen können.

Problemstellung:

Um chemische Reaktionen wie z.B. Synthesereaktionen zu initiieren, ist oft eine Starttemperatur erforderlich. Es ist wichtig, diese Starttemperatur zu erreichen und sie während des Reaktionsprozesses aufrechtzuerhalten.

Erste Lösungsansätze mit Heizplatten:

Eine entscheidende Voraussetzung war die Elektrifizierung zu Beginn des 20. Jahrhunderts. Durch den technologischen Fortschritt entstanden immer mehr Erfindungen im Bereich der Heizgeräte. Ab Mitte des 20. Jahrhunderts kamen Heizplatten zum Einsatz. Die Wärme musste nun nicht mehr ausschließlich durch Gasflammen erzeugt werden, sondern auch durch Heizplatten, die elektrische Energie in Wärme umwandelten. Eine einfache Temperaturregelung konnte durch entsprechendes Einstellen des Stufenschalters erreicht werden. Dieses Prinzip wird auch heute noch in Küchen bei Herd und Backofen verwendet.

Abb.1: Entwicklung der Temperiertechnik: Heizplatte, Badthermostat und hochdynamisches Temperiergerät

- Abb.2: Heizplatte mit Magnetrührer,

Becherglas und Temperaturfühler.

Grenzen beim Arbeiten mit Heizplatten:

Für grundlegende Anforderungen ist die oben beschriebene Temperierlösung völlig ausreichend. Jedoch weist sie einige Nachteile auf:

- Es können lediglich begrenzte Mengen behandelt werden, abhängig vom Durchmesser und der Heizleistung der Heizplatte sowie von der Größe des Becherglases.

- Es ist keine präzise Temperaturregelung auf einen bestimmten Sollwert möglich.

Badthermostate als Alternative zu Heizplatten:

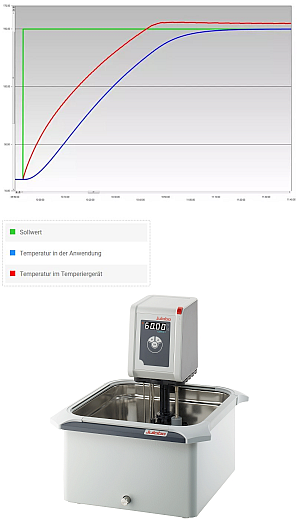

- Abb.3: Steuerung und Regelung des Heizverlaufs

Abb.4: Badthermostat

- Badgefäß

- Heizwendel (sorgt für den Wärmeeintrag)

- Kühlschlange (sorgt für den Kälteeintrag)

- Pumpe (sorgt für die Durchmischung im Bad)

- Elektronik (sorgt für die Anzeige, Eingabewerte und Regelung)

Der weitere Fortschritt in der Elektrotechnik brachte die Halbleiterelektronik (Transistortechnik) hervor, wodurch viele Funktionen auf integrierten Schaltungen kombiniert werden konnten. Komplexere Schaltungen konnten auf elektrischen Leiterplatten (Platinen) realisiert werden. Die ersten Leistungsanpassungen und -regelungen wurden durch geeignete Operationsverstärkerschaltungen möglich.

Erste Badthermostate mit aktiven Kältemaschinen:

Bereits in den 1970er Jahren wurden Badthermostate mit aktiven Kältemaschinen entwickelt, um auf eine Gegenkühlung mit Kühlwasser verzichten zu können. Insbesondere wurden Solltemperaturen unterhalb der Umgebungstemperatur von den Menschen im Labor gewünscht. Wurde Kühlwasser durch eine Kühlschlange geführt, konnte bis etwa 5 K oberhalb der Kühlwassereintrittstemperatur gearbeitet werden: Wenn das Kühlwasser eine Temperatur von etwa 15 °C hatte, konnte ein Mindestsollwert (Abkühlung oder Aufheizung) von bis zu 20 °C präzise geregelt werden.

Durch den Einsatz einer aktiven Kältemaschine konnten nun auch Solltemperaturen von 0 °C oder niedriger erreicht werden. Mit leistungsstärkeren Kompressoren wurden auch Badthermostate mit höherer Kälteleistung auf den Markt gebracht.

Im Gegensatz zur "Heizleistungsgewinnung" erfordert die "Kälteleistungsgewinnung" allerdings einen höheren technischen Aufwand. Während bei der Heizleistungsgewinnung die Heizleistung einfach durch die Regelung des Effektivwerts der elektrischen Spannung an der Heizwendel eingestellt werden kann, ist dies bei der Kälteleistungsgewinnung nicht so einfach.

Hier steht eine vordefinierte Menge an Kältemittel zur Verfügung. Die Dimensionen des Verdampfers, des Kondensators und die Leistungsfähigkeit des Kompressors bestimmen die Kälteleistung. Die Regelung und Überwachung vieler wichtiger Parameter wie die Verdampfungstemperatur und die Kondensationstemperatur sind essentiell. Durch die Weiterentwicklung in der Elektrotechnik war es möglich, sowohl die Heizleistung als auch die Kälteleistung an den Arbeitspunkt der chemischen Reaktion anzupassen. Bereits in den 1980er Jahren waren Temperiergeräte in diesem Bereich sehr fortschrittlich.

- Abb.5: Dynamisches Temperiergerät

mit Doppelmantelgefäß

Temperierung von Doppelmantelgefäßen:

mit Doppelmantelgefäß

Nicht nur auf Seiten der Anbieter von Temperiergeräten gab es eine kontinuierliche Weiterentwicklung, sondern auch auf Seiten der Hersteller von Temperiergefäßen. In den 1980er Jahren wurden zunehmend Doppelmantelgefäße aus Glas und Edelstahl in Laboren eingesetzt, anstatt die Glasgefäße direkt in ein Badthermostat zu stellen. Der Vorteil liegt auf der Hand: Je nach Bedarf konnten Volumina von wenigen Millilitern bis zu 10-50 Litern oder mehr gehandhabt werden.

Bis Mitte der 1980er Jahre kamen ausschließlich Badthermostate zum Einsatz. Gegen Mitte/ Ende der 1980er Jahre kamen immer mehr hochdynamische Temperiergeräte (Abbildung 5) mit geringem Eigenvolumen, einem breiten Arbeitsbereich und hoher Leistung in den Bereichen Kühlung/Heizung sowie hohe Volumenströme der Pumpe zum Einsatz.

Hochdynamische Temperiergeräte, Mikroprozessortechnik und Kältemittel:

Der Siegeszug der hochdynamischen Temperiergeräte ging Hand in Hand mit der Einführung der Mikroprozessortechnik einher. Ab Mitte der 1980er Jahre konnten sehr komplexe elektrotechnische Schaltungen auf wenigen Quadratzentimetern einer Platine realisiert werden. Dies ermöglichte die Integration vieler Sensoren wie Temperaturfühler, Druckmesser und Durchflussmesser sowie Stellkomponenten wie Schrittmotorsteuerungen zur Auswertung und Steuerung. Die eigentliche Logik der Steuerungen und Regelungen konnte nun durch Softwareentwicklung umgesetzt werden.

Die Mikroprozessortechnik erlaubte es, mit geeigneter Programmierung auf die sich wandelnden Anforderungen im Laborumfeld zu reagieren. Durch digitale Schnittstellen, also Verbindungen zwischen Netzwerken, über die die Kontrolle und Steuerung aller angeschlossenen Systeme kommuniziert wird, wie RS-232, ein Standard für eine serielle Schnittstelle, war es möglich, die Temperiergeräte von externen Prozessleitsystemen anzusteuern.

In den 1990er Jahren wurde deutlich, dass viele der bisher verwendeten Kältemittel, vor allem FCKW und H-FCKW, aufgrund ihrer schädlichen Auswirkungen auf die Ozonschicht ersetzt werden mussten. Die Hersteller von Temperiergeräten reagierten entsprechend darauf. Heute werden zunehmend Kältemittel eingesetzt, die keine oder sehr geringe schädlichen Auswirkungen auf das Klima haben oder die Ozonschicht nicht beeinträchtigen.

Aktueller Stand:

Wie bereits erwähnt, werden heutzutage im Chemielabor zunehmend hochdynamische Temperiergeräte eingesetzt. Ein gutes und schnelles Regelverhalten sowie die automatische Ermittlung der Regelparameter sind heutzutage Standard. Moderne Temperiergeräte bieten neben der eigentlichen Temperierung noch viele weitere Funktionen. Zum Beispiel können die Volumenströme des Temperiermantelkreislaufs reguliert werden. In Kombination mit der internen Sensorik (Vorlauf- und Rücklauffühler) oder zusätzlichen Sensoren am Doppelmanteleingang und -ausgang können mit wenigen Komponenten bereits einfache kalorimetrische Messungen durchgeführt werden.

Temperiergeräte verfügen heute über verschiedene Schnittstellen, analoge sowie digitale. Zu den digitalen Schnittstellen zählen RS-232, RS-485, Ethernet, CAN (Controller Area Network)-Bus, Profibus (Process Field Bus), Profinet (Process Field Network), OPC UA (Open Platform Communications Unified Architecture) und andere. Einige Schnittstellen sind direkt zugänglich, während andere optional verfügbar sind.

Um eine fehlerfreie und nahtlose Steuerung und Kommunikation innerhalb eines Systems zu erreichen, muss die Kommunikation zwischen allen Geräten und Steuerungen für alle Komponenten im System gegenseitig verständlich sein. Es gibt verschiedene Sprachen, in denen alle industriellen Geräte miteinander kommunizieren können. Nur wenn Steuerungen und Geräte die gleiche Sprache sprechen, kann die Kommunikation erfolgreich sein. Diese Sprachen werden als Protokolle bezeichnet.

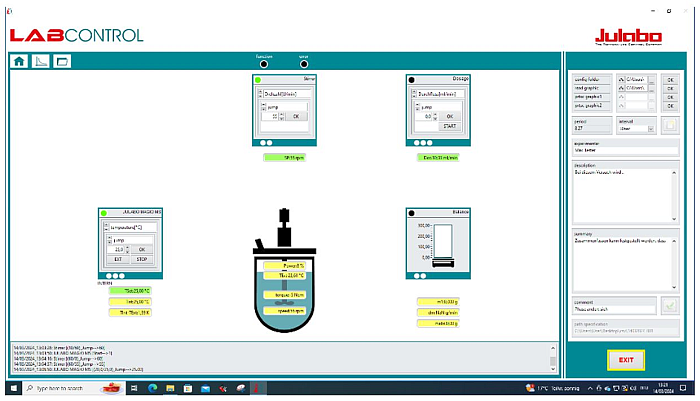

Neben den Hardware-Schnittstellen sind daher auch verschiedene Schnittstellenprotokolle implementiert, wie z.B. NAMUR, Modbus, CanOpen und OPCUA. Dadurch können Temperiergeräte gut und relativ schnell in komplexere Aufbauten integriert werden (Abbildung 6).

Abb.6: Hochdynamisches Temperiergerät im Verbund mit weiteren Komponenten

Fazit:

Moderne Temperiergeräte sind High-Tech-Produkte, die auf einer beträchtlichen Ingenieursleistung basieren. Diese Leistung wurde durch Entwicklungen in den Bereichen Maschinenbau, Kältetechnik, Elektrotechnik, Regelungstechnik und Computertechnik in den vergangenen Jahren und Jahrzehnten ermöglicht.